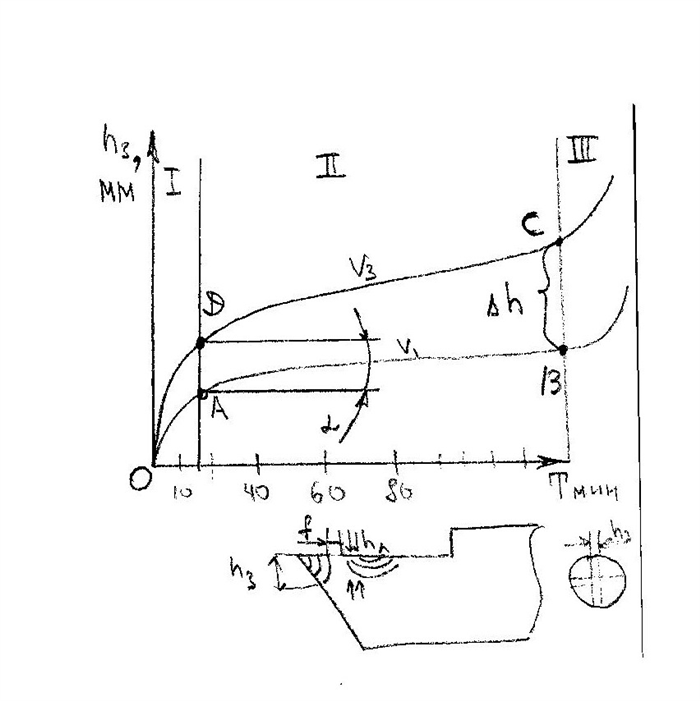

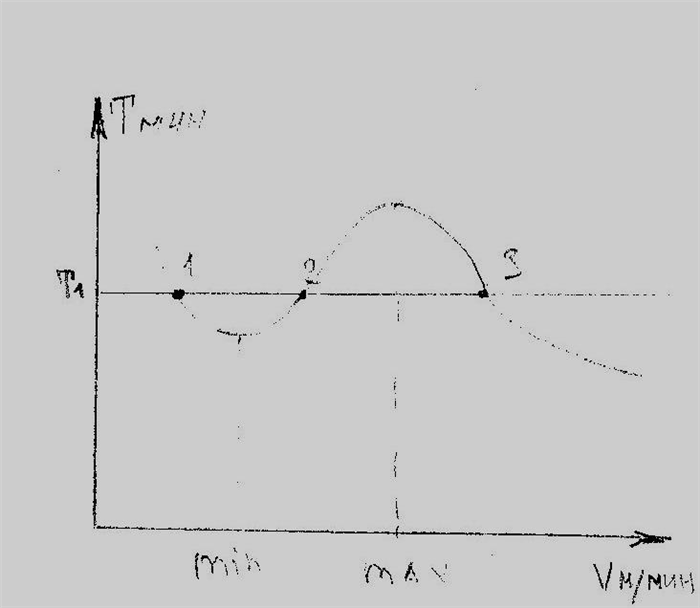

Срок работы инструмента — это период времени, в течение которого инструмент может использоваться без снижения его производительности или качества работы. Точный срок работы инструмента зависит от многих факторов, таких как тип и качество инструмента, условия эксплуатации и уход за ним. Соблюдение рекомендаций по эксплуатации и обслуживанию инструмента помогает продлить его срок работы и сохранить его функциональность.

2 Режущая часть и стойкость

- Режущая часть инструмента может быть выполнена из различных материалов, например, стали, карбида вольфрама или керамики. Каждый из этих материалов имеет свои преимущества и недостатки, и выбор материала должен осуществляться в зависимости от конкретной задачи и условий эксплуатации.

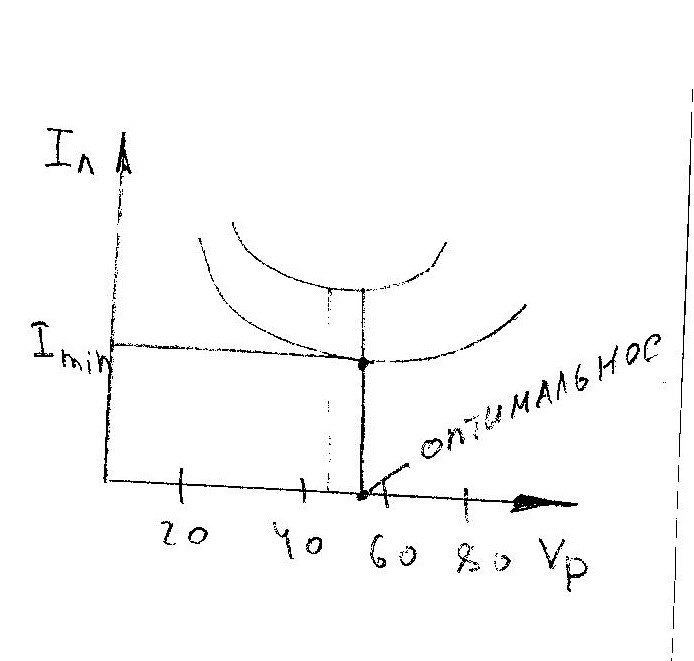

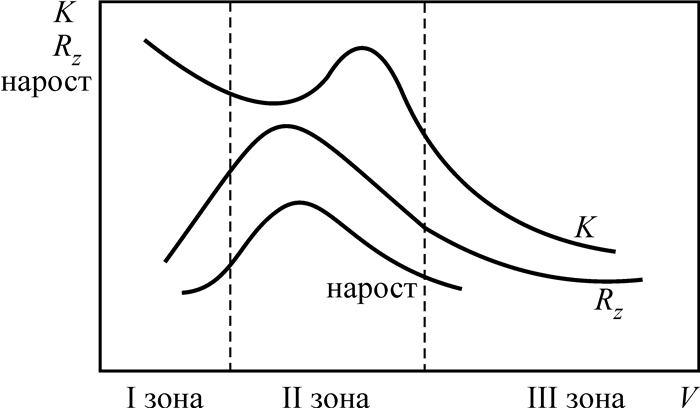

- Качество режущей части напрямую влияет на стойкость инструмента. Стойкость определяет период времени, в течение которого инструмент способен сохранять свои рабочие свойства при определенных режимах эксплуатации. Чем выше стойкость, тем дольше инструмент будет служить.

Сталь является одним из самых распространенных материалов для режущей части инструментов. Она обладает высокой прочностью и отличной режущей способностью. Однако, сталь склонна к износу и требует регулярной заточки.

Карбид вольфрама — это материал с высокой твердостью и стойкостью. Он не требует частой заточки и может быть использован для обработки различных материалов, включая металлы, пластик и древесину. Однако, карбид вольфрама более хрупкий по сравнению со сталью и может быть поврежден при попадании внешних ударов.

Керамика — это очень жесткий, хрупкий и легкий материал, который обладает отличными режущими свойствами и высокой стойкостью. Керамическая режущая часть может быть использована для обработки твердых и хрупких материалов, таких как стекло или керамика. Однако, керамический инструмент требует более осторожного обращения и ухода.

Анализируя требования конкретной задачи и условия эксплуатации, необходимо выбрать оптимальный материал для режущей части инструмента, чтобы обеспечить его максимальную стойкость и эффективность работы.

Контроль стружки при процессе резания

Почему важен контроль стружки?

Контроль стружки позволяет определить состояние инструмента, его эффективность и качество работы. Неконтролируемая и неправильная стружка может привести к повреждению инструмента, снижению его ресурса и ухудшению качества обработки. Благодаря контролю стружки можно своевременно обнаружить возможные проблемы и принять меры по их устранению.

Методы контроля стружки

Существует несколько методов контроля стружки, которые позволяют достичь наилучших результатов в процессе резания:

- Визуальный контроль: основывается на наблюдении за стружкой во время резки. Визуальный контроль позволяет оценить ее цвет, форму, размеры и состояние. Также визуальным контролем можно определить наличие каких-либо дефектов в обрабатываемой детали.

- Измерение температуры стружки: позволяет определить эффективность работы инструмента и избежать его перегрева. Измерение температуры стружки осуществляется с помощью специальных термопар, которые контактируют со стружкой в процессе резания.

- Использование датчиков: позволяет автоматически контролировать параметры резания и реагировать на возможные отклонения. Датчики могут контролировать такие параметры, как силы резания, обороты инструмента, прогиб инструмента и другие.

- Мониторинг обработки: осуществляется с использованием специальных программного обеспечения и компьютерного оборудования. Они позволяют в режиме реального времени анализировать и контролировать процесс резания, а также получать данные для анализа и оптимизации работы инструмента.

Контроль стружки является неотъемлемой частью процесса резания. Он позволяет обнаружить и предотвратить возможные проблемы, обеспечивая качественную и эффективную работу инструмента. Различные методы контроля стружки позволяют выбирать наиболее подходящий способ в зависимости от конкретной задачи. Все это позволяет повысить безопасность и эффективность работы, а также улучшить качество обработки деталей.

1 Контроль нагрева режущего инструмента

1. Наблюдение за цветом наконечника инструмента

Один из способов контроля нагрева режущего инструмента — наблюдение за цветом наконечника. С изменением температуры, цвет инструмента может меняться. Например, при нагреве до определенной температуры, цвет может стать красным или даже черным. Это является сигналом о превышении допустимой температуры и требует принятия мер для снижения нагрева.

2. Использование тепловизора

Для более точного контроля нагрева режущего инструмента можно использовать тепловизор. Тепловизор позволяет визуально отслеживать изменение температуры на поверхности инструмента. Это позволяет оперативно реагировать на увеличение температуры и принимать меры для снижения риска повреждения инструмента.

Пример использования тепловизора:

- Установите тепловизор на рабочее место.

- Направьте тепловизор на поверхность режущего инструмента.

- Отследите изменение температуры на экране тепловизора.

- При превышении допустимого значения температуры принимайте меры для снижения нагрева.

3. Регулярная проверка температуры инструмента

Для уверенности в корректной работе режущего инструмента рекомендуется регулярно проверять его температуру. Это можно сделать при помощи термометра, который позволяет измерить температуру поверхности инструмента. Часто проверяйте температуру во время работы и после ее окончания, чтобы убедиться, что она не превышает допустимых значений. В случае превышения температуры, понижайте скорость работы инструмента или используйте охлаждающие средства.

4. Использование специальных охлаждающих жидкостей или газов

Для предотвращения перегрева режущего инструмента рекомендуется использовать специальные охлаждающие жидкости или газы. Они позволяют эффективно снижать температуру инструмента во время работы, увеличивая его срок службы и обеспечивая качественную обработку материалов. Охлаждающие средства могут быть нанесены на инструмент непосредственно перед его использованием или использоваться в процессе работы с использованием специального аппарата или системы.

3. Проектирование инструмента

Основные задачи проектирования инструмента:

- Определение целей и требований к инструменту.

- Разработка концепции и формы инструмента.

- Проектирование деталей и механизмов инструмента.

- Оптимизация процесса изготовления и сборки инструмента.

- Анализ и исправление конструктивных ошибок.

- Проведение испытаний прототипа инструмента.

При проектировании инструмента необходимо учитывать его предназначение и условия эксплуатации. Например, для работы в условиях повышенной влажности может потребоваться обработка поверхности инструмента специальным антикоррозионным покрытием.

Цитата: «Важно также учитывать удобство использования инструмента. Эргономические особенности его конструкции должны обеспечивать комфортную работу и минимизировать риск возникновения травм.»

Для достижения оптимальных характеристик инструмента в процессе проектирования используются различные методы и технологии. Одним из них является компьютерное моделирование, позволяющее предварительно оценить работоспособность и эффективность инструмента.

| Преимущества компьютерного моделирования: | Недостатки компьютерного моделирования: |

|---|---|

|

|

В итоге, проектирование инструмента является сложным и ответственным процессом, требующим соблюдения ряда технических и эргономических требований. Эффективное проектирование способствует созданию инструмента с оптимальными характеристиками и длительным сроком службы.

5 Покрытий режущего инструмента:

Покрытия играют важную роль в улучшении срока службы режущего инструмента. Они обеспечивают защиту от износа, облегчают снятие стружки и повышают эффективность обработки материалов. Рассмотрим пять популярных типов покрытий:

1. Титановое покрытие (TiN):

Титановое покрытие является одним из самых распространенных и доступных покрытий для режущего инструмента. Оно обладает отличной стойкостью к износу и окислению. Также оно способствует снижению трения между инструментом и обрабатываемым материалом, что улучшает качество обработки.

2. Покрытие оксидом алюминия (Al2O3):

Покрытие оксидом алюминия обладает высокой твердостью и стойкостью к высоким температурам. Оно обеспечивает надежную защиту от износа и окисления, что повышает срок службы инструмента. Также оно способствует эффективному удалению стружки и предотвращает заедание инструмента.

3. Диамантовое покрытие (DLC):

Диамантовое покрытие является одним из самых прочных и твердых покрытий для режущего инструмента. Оно обладает высокой стойкостью к износу, абразивным материалам и высоким температурам. Такое покрытие обеспечивает высокую точность обработки и длительный срок службы инструмента.

4. Покрытие из нитрида титана (TiN):

Покрытие из нитрида титана обладает отличными антифрикционными свойствами, которые снижают трение и улучшают процесс обработки. Оно также обеспечивает защиту от износа и окисления, что повышает срок службы инструмента. Такое покрытие подходит для обработки высокотемпературных материалов.

5. Покрытие из нитрида алюминия (AlN):

Покрытие из нитрида алюминия обладает высокой химической стойкостью и твердостью. Оно эффективно защищает режущий инструмент от износа и окисления. Такое покрытие обеспечивает стабильность обработки и повышает срок эксплуатации инструмента.